Una buena higiene en la producción de los alimentos trata de controlar microorganismos nocivos y trazas de productos químicos, que podría causar enfermedades a los consumidores, también ayuda a las empresas a producir productos alimenticios de calidad.

La limpieza eficiente, seguida de un saneamiento y desinfección, reduce el potencial de contaminación cruzada en la producción de alimentos. Estos pasos son elementos fundamentales para asegurar la inocuidad de los alimentos y ayudará a [1]:

- Cumplir con la legislación;

- Reducir el riesgo de enfermedades a través de los alimentos,

- Proteger la reputación de la empresa.

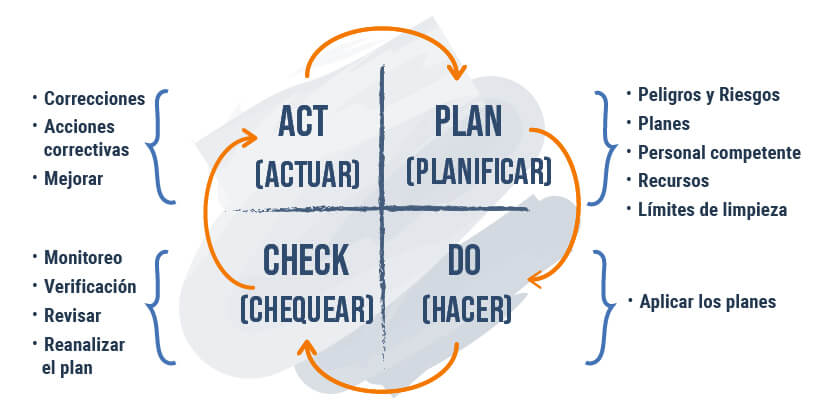

La limpieza de las superficies en la producción de alimentos con foco en peligros y riesgos tiene el principal propósito en disminuir esos peligros y riesgos y prevenir de que se contaminen los alimentos. Para que cumpla este propósito, la limpieza y desinfección debería ser gestionado como un proceso, considerando el ciclo de gestión: planificar-ejecutar-verificar- actuar.

El ciclo PDCA para la gestión del proceso de limpieza

En la Fig. 1, se describe el ciclo que debería realizarse para gestionar el proceso de limpieza

Fuente: Elaboración propia.

Planificar: la planificación incluye:

- Caracterizar peligros y riesgos.

- Definir planes de limpieza, según tipos de residuos, riesgos y superficies.

- Disponer de personal competente para aplicar los planes.

- Asignar recursos y materiales apropiados.

- Definir los límites de limpieza qué se requieren.

Ejecutar: la condición necesaria para ejecutar los planes de manera eficaz es que se capacite al personal en los planes diseñados y se confirme su competencias; solo con ello se logrará que los planes, se ejecuten según los diseñado.

Verificar: en en esta fase, no es solo verificar, si no también incluye:

- Monitoreo durante la aplicación de los planes, en donde se debe monitorear: pasos de los planes, tipos y concentraciones de químicos usados, estado de equipos y utensilios usados y eficacia de la limpieza.

- Verificación: para liberar superficies, ya sea desde la limpieza o desinfección, se requiere que se inspecciones ya sea de forma visual o con pruenas químicos o microbiológicos. Esto debería estar bien diseñada en la fase de planificación.

- Reanálisis de los planes: esta actividad debiera realizarse con periodo definidos en donde se revisan los registros y resultados de liberaciones, a fin de identificar acciones de mejora y ajustes de los planes.

Actuar: La verificación entrega información para que se actúe. Las acciones puede abarcar, el volver a planificar (ajustes de los planes), capacitar, cambiar de forma de monitorear, incluso volver a evaluar los riesgos.

Conclusión

La limpieza y desinfección es vital para lograr alimentos inocuos, al ser esencial debiera ser gestionada como proceso aplicando el ciclo PDCA.

Referencias bibliográficas:

[1] Consulta nuestras Noticias y Recursos de GFSI el 12-07-21.

Redactado por: Alberto Ibañez Neri

Responsable Técnico de Grupo Ino (Inoclean, Ibro Food Safety, Ibro Academy)

Realizamos servicios en las ciudades de Santiago, Concepción y Puerto Montt, ubicadas en Chile.