La limpieza es una de las actividades claves para mantener un ambiente higiénico para lograr alimentos inocuos y de calidad; también es una actividad que muchas veces es invisible, ya que se hacen sin que las áreas de producción o jefaturas las vean, esto hace que se cometan errores en la limpieza. Si la limpieza se hace bien no se nota, solo se nota la necesidad de limpieza cuando no está limpio o cuándo hay problemas en el producto.

En nuestra experiencia, de más de 4 años diseñando y ejecutando planes de limpieza, hemos visto muchos errores que se comenten (algunos lo hemos cometido) y 7 podrían ser los que mas se repiten y de mayor impacto en la eficacia del proceso de limpieza.

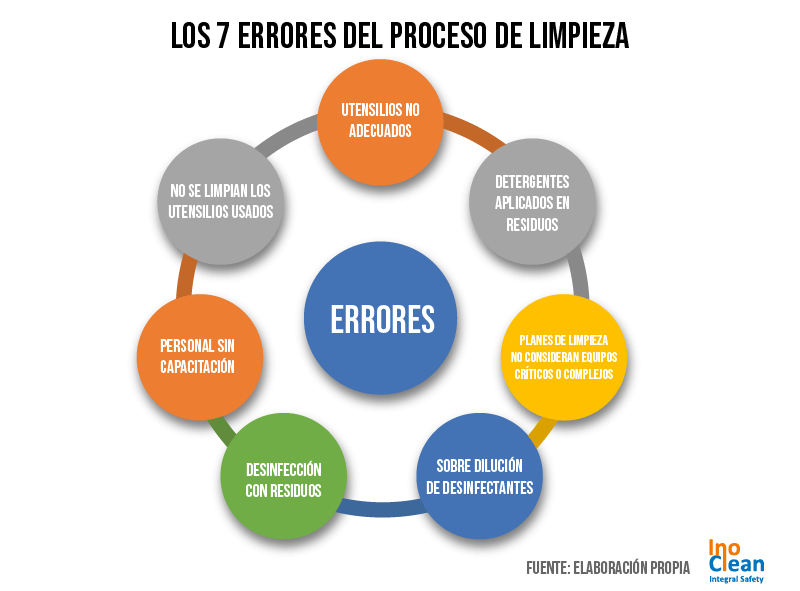

En la figura 1 se muestran los 7 errores que se comenten en los procesos de limpieza y desinfección.

Figura 1: Los 7 errores del proceso de limpieza

Error 1: Utensilios no adecuados

Los utensilios que se ocupan en el proceso de limpieza impactan de dos maneras al proceso de limpieza y a los alimentos:

Es común encontrar utensilios que no son apropiados para la industria alimentaria, por ejemplo, se usan utensilios destinados al hogar o se adaptan equipos para la industria alimentaria.

No usar utensilios adecuados genera los siguientes problemas

- Ineficaz eliminación de residuos y al aplicar detergentes o desinfectantes.

- Pueden causar contaminación cruzada.

- Pueden contaminar con cuerpos extraños al desprenderse partículas.

Un utensilio o equipo que es apropiado para la industria alimentaria debe cumplir con varios criterios, entre otros:

- Haber sido diseñados y construidos aplicando principios de diseño higiénico.

- Se resistentes a ataque químico y al aplicar fuerza.

- Haber probado su uso para el que ha sido definido.

Error 2: Detergentes aplicados en residuos

Este error se comete cuando no se retiran los residuos visibles y gruesos antes de aplicar detergentes. Al no retirarse lo residuos y aplicar detergente directamente e iniciar la limpieza genera dos problemas:

- Se reduce efectividad del detergente.

- Se ensucian los utensilios de limpieza con residuos.

Error 3: Planes de limpieza no consideran equipos críticos o complejos

Cuando hablamos de diseño higiénico, este se manifiesta en la facilidad de limpieza de las superficies; sin embargo, en la industria alimentaria se tienen equipos hechos con diversos materiales y con diversos diseños; incluso se usan equipos que ya cumplieron su vida útil.

El error se comete cuando se diseñan los planes de limpieza y no se consideran las zonas o los equipos críticos o completos. Un equipo es complejo de limpiar cuando presenta uno o más de los siguientes defectos:

- Grietas.

- Partes que son de difícil acceso.

- Soldadura no continua.

- Unión metal-metal

Error 4: Sobre dilución de desinfectantes

La desinfección, en general, en general se hace aplicando desinfectantes en concentraciones definidas por los proveedores; estas concentraciones son probadas para eliminar o reducir los microorganismos de las superficies. Al aplicarse los desinfectantes se puede sobre diluir (diluirse más), por dos motivos:

- Cuando se diluye de la concentración base se diluye a menor concentración que la indicada, puede ser por errores de los equipos automáticos de dilución o por error humano.

- Se diluye en las superficies en donde se aplica el desinfectante, esto ocurre cuando la superficie tiene zonas con agua de enjuague y que no se ha secado de forma completa (al menos no ha drenado), al aplicar el desinfectante con la concentración recomendada y al encontrar alguna se diluirá; eso implica que hay zonas de la superficie que recibe la concentración correcta y otras no.

En la figura 2 se muestra una zona que tiene agua no drenada, la cual si se aplicara del desinfectante, este se sobre diluye.

Figura 2: Equipo que no drenó completo

Error 5: Desinfección con residuos

El principio básico, es que “para desinfectar la superficie debe estar sin residuos”, muchas veces no ocurre esto, al menos no en zonas de difícil acceso a hacer limpieza, por ello es la necesidad de tener equipos de producción que sean diseñados, construidos, instalaciones y mantenidos para que sean de fácil limpieza.

Al desinfectar en presencia de residuos hay tres problemas:

- Se logra toda la cobertura de la superficie.

- No se alcanza a los microorganismos que están protegidos por los residuos

- El desinfectante reduce su efectividad en presencia de residuos.

En la figura 3 se muestra una fotografía de un equipo mezclador que se desinfectó con presencia de residuos.

Figura 3: Equipo con residuos, el cual se desinfectó

Error 6: Personal sin capacitación

El personal que hace limpieza debería ser competencia, son embargo muchas veces no se le da la importancia debida, en muchas ocasiones no se capacitan en la forma de hacer limpieza. Los ámbitos de capacitación del personal de limpieza son:

- Principios de inocuidad.

- Peligros de inocuidad.

- Planes de limpieza

- Manejo de insumos químicos.

- Desarme y armado de equipos.

Error 7: No se limpian los utensilios usados

Los utensilios de limpieza como palas, espátulas, escobas, etc. y los equipos como vacuolavadoras, aspiradoras y otros; deberían ser limpiados a través de sus propios planes de limpieza; sin embargo, ocurre que al ser utilizadas no se limpian ni desinfectan. Al no limpiar puede ocurrir dos problemas:

- Crecen microorganismos en los utensilios, con ello ocurre contaminación cruzada.

- Contaminación cruzada por contacto, por alérgenos.

En la figura 4 se muestra un utensilio que se usa para recoger residuos que no se ha limpiado.

Figura 4: Utensilio sucio

Conclusión

El proceso de limpieza es clave en mantener ambientes higiénicos en la producción de alimentos; sin embargo, se cometen errores al momento de ejecutarlo; errores que pueden afectar directamente al alimento.

Redactado por: Alberto Ibañez Neri

Responsable Técnico de Grupo Ino (Inoclean, Ibro Food Safety, Ibro Academy)

Realizamos servicios en las ciudades de Santiago, Concepción y Puerto Montt, ubicadas en Chile.